Antonio Salerno, Dipartimento di Energia, Politecnico di Milano.

Indirizzo e-mail: antonio.salerno@polimi.it

La termografia infrarossa può essere applicata allo studio dei materiali sostanzialmente in due modi:

– Controlli non distruttivi per ottenere immagini di difetti, quali ad esempio delaminazioni in materiali compositi. Tali delaminazioni possono compromettere la resistenza meccanica di una struttura in composito.

– Analisi termoelastica delle tensioni per visualizzare e misurare le tensioni in componenti sotto sforzo. Ciò consente di migliorare la progettazione del pezzo e individuare i punti più sollecitati e quindi di probabile innesco di una cricca.

CONTROLLI NON DISTRUTTIVI TERMICI

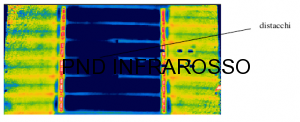

Esempio 1

Pannello in materiale composito al carbonio di un Dornier. Dimensioni 0,5×1 m.

Sono visibili al centro i distacchi dei rinforzi.

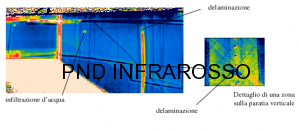

Esempio 2

Coda di elicottero NH90 in composito al carbonio ispezionata con termografia lockin.

Superficie ispezionata circa 2 m2. Sono visibili diversi difetti.

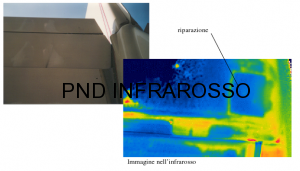

Esempio 3

Immagine nel visibile e nell’infrarosso della coda di un piccolo aereo da turismo (Grob 115) in fibra di vetro.

Nell’immagine infrarossa è possibile vedere la riparazione sotto la superficie.

Vantaggi dei controlli non distruttivi di tipo termografico.

1. non hanno bisogno di un contatto fisico diretto con il pezzo (al contrario degli ultrasuoni);

2. consentono l’ispezione di un’ampia superficie in tempi ridotti;

3. potendo lavorare in riflessione non richiedono che il componente da ispezionare sia accessibile anche dietro (al contrario dei raggi X);

4. non utilizzano radiazioni nocive per l’uomo;

5. non richiedono (tranne nel caso di superfici metalliche lucide) una preparazione particolare della superficie

6. possono essere applicati anche fuori da un laboratorio in un ambiente di lavoro dove siano presenti vibrazioni o si svolgano anche altre attività.

ANALISI TERMOELASTICA DELLE TENSIONI

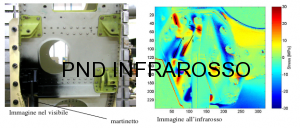

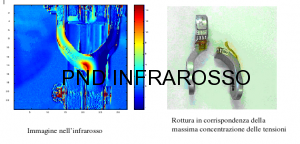

Esempio 1

Attacco del pianetto di coda di un elicottero.

L’immagine all’infrarosso dell’attacco inferiore sinistro consente di evidenziare i punti di maggiore concentrazione delle tensioni (zone rosse) quando il carico viene applicato dal martinetto, simulando i carichi reali.

Esempio 2

Compasso in alluminio utilizzato nel dispositivo di comando della pala dell’elicottero.

Nell’immagine all’infrarosso si vede chiaramente una zona di massima concentrazione delle tensioni (in rosso scuro), dove il valore della tensione stimato giunge a 145 MPa.

La successiva rottura si è verificata a partire dal punto di massima concentrazione delle tensioni precedentemente identificato.

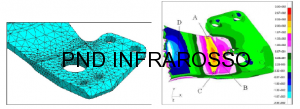

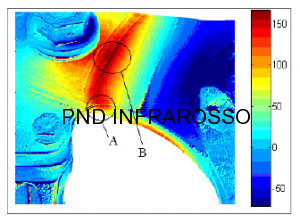

Esempio 3:

Analisi del rotore di coda di un elicottero

Prova che simula la reale sollecitazione con tre differenti martinetti

Mesh e risultato del modello FEM relativo alla parte del rotore interessata dall’indagine.

Risultato sperimentale ottenuto mediante analisi termoelastica (la scala cromatica fornisce valori in MPa)

Vantaggi dell’analisi termoelastica

Mediante analisi termoelastica è possibile misurare la somma dei componenti principali della tensione. Essa ha mostrato di poter fornire risultati quantitativi in accordo con gli estensimetri.

Rispetto agli estensimetri ha il vantaggio di poter ispezionare tutta la superficie visibile di un pezzo, ha una maggiore risoluzione spaziale nel leggere i picchi di concentrazione di tensione, non ha problemi di geometrie complicate che potrebbero impedire il fissaggio di estensimetri.